Placas colaborantes en Tumbes

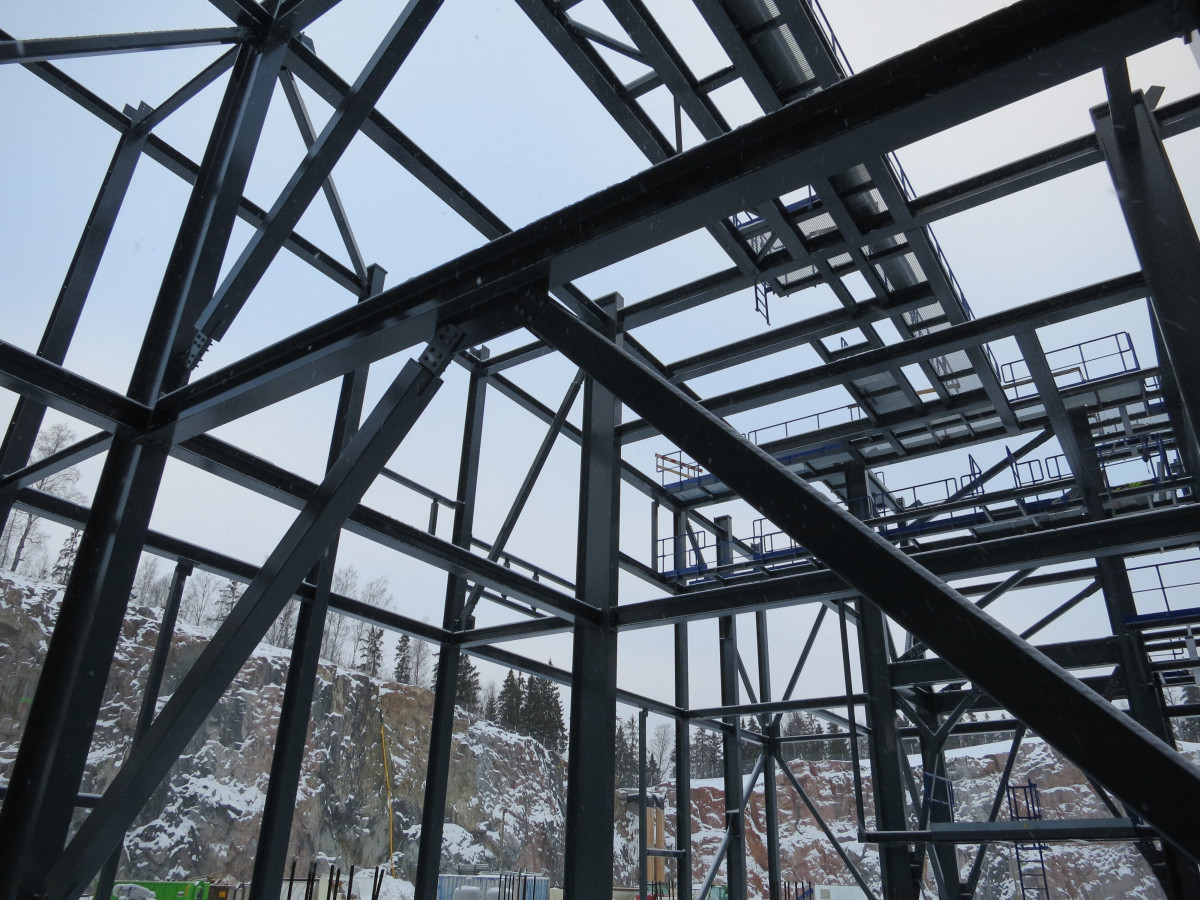

Dentro de la industria de la edificación en el Perú, las paneles colaborantes en Tumbes son el recurso preferido para construcciones habitacionales y uso comercial. Se popularizaron a principios de 2000 gracias a la velocidad de instalación y su integración con acero estructural, reduciendo tiempos de curado y aligerando la carga de la losa. Esta guía profundiza en los aspectos técnicos, normativos y operativos que es importante manejar antes de especificarlas o instalarlas.

¿Cómo definimos las placas en Tumbes?

Estos paneles colaborantes en Tumbes son láminas de acero corrugado (generalmente galvanizado) que actúan simultáneamente como:

-

Molde permanente en el proceso de colado.

-

Refuerzo estructural una vez que el concreto fragua, trabajando en conjunto (de ahí el término colaborativo) con el hormigón.

Ventajas clave

-

Peso reducido: disminuye el peso permanente en soportes.

-

Menos puntales: las crestas facilitan luces más amplias.

-

Velocidad: instalación hasta un 40 % más ágil frente a métodos convencionales.

-

Mayor seguridad: su superficie estriada mejora la adherencia del concreto.

Composición y acabados (acero con galvanizado)

| Tipo de acero | Espesor nominal (mm) | Revestimiento | Resistencia mínima (MPa) |

|---|---|---|---|

| ASTM A653 | 0.8–1.2 | Galvanizado G90 | 280–345 |

| Norma ASTM A792 | 0.75–1.0 | AZ150 Aluzinc | 300 – 350 |

El revestimiento galvanizado brinda dos tipos de defensa: protección física y acción catódica anticorrosiva.

Casos de uso

1. Logística Callao 2018

-

Panel tipo V-55, 0.9 mm, galvanizado.

-

Uso colaborante en luces de 3.2 m sin soporte intermedio.

-

Reducción del cronograma en 22 días.

2. Condominio multifamiliar Cusco 2021

-

Placa galvanizada 0.8 mm como encofrado perdido.

-

Integración de malla electrosoldada ≈ 200 × 200 × 6 mm como refuerzo superior.

-

Ahorro de 12 % en acero convencional y disminución de grietas térmicas.

3. Retail Piura 2024

-

Panel colaborante en Tumbes con acabado aluzinc para ambientes costeros.

-

Sistema antisísmico con diafragmas rígidos formados por la placa colaborante.

-

Cumplimiento normativo E-030.

Recomendación interna: revisa la lámina colaborante y su cálculo detallado.

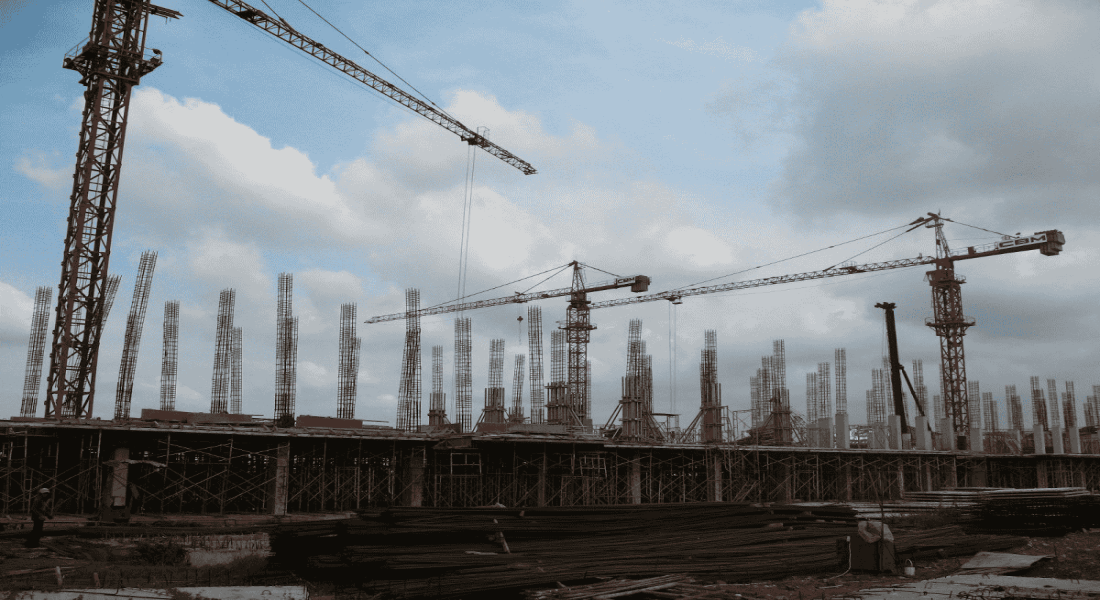

Proceso de instalación detallado

-

Replanteo: marcar ejes y posición de vigas.

-

Instalación de paneles

-

Las ondas se apoyan siempre a 180° respecto de la luz principal para maximizar capacidad.

-

Traslapos laterales ≥ 2 crestas con fijaciones autoperforantes cada 300 mm.

-

-

Anclajes

-

Tornillo autocortante #12 con arandela cónica.

-

-

Refuerzos suplementarios (cordones de tensión)

-

Varillas Ø12 en puntos críticos.

-

-

Vertido de concreto f’c = 280 kg/cm², revenimiento 10–12 cm.

-

Cura min. 7 días; no requiere desencofrado.

Equipos y rendimientos

| Tarea | Productividad | Equipo | Tiempo por m² |

|---|---|---|---|

| Montaje de placas | 80 m²/día | 3 operarios | 1 min 48 s |

| Fijación mecánica | 80 m²/día | 1 operario | 35 s |

| Vertido de concreto | 60 m²/día | 4 operarios + bomba | 2 min 12 s |

Diseño estructural: criterios críticos

Cálculo de capacidad de carga

-

Momento positivo se resiste con la sección compuesta hormigón + acero.

-

Momento flector negativo requiere refuerzo adicional (barras, malla o fibras).

-

Chequear estabilidad local de la lámina (∅/t ≤ 90).

Selección de espesor adecuado

| Grosor | Luz estándar | Carga permisible | Rigidez relativa |

|---|---|---|---|

| 0.75 | 2.5 | 2.5 | Baja |

| 0.90 | 3.0 | 3.5 | Media |

| 1.20 | 3.8 | 4.8 | Mayor |

Consejo: aumentar grosor mejora rigidez y reduce vibraciones|pero afecta peso y costo}.

Buenas prácticas de obra

-

Inspeccionar el recubrimiento galvanizado: proteger cortes con pintura a base de zinc.

-

Mantener un traslape mínimo de 50 mm cuando las hojas se empalman en la misma viga.

-

Aplicar sellador de silicona en juntas para prevenir fugas durante el vertido.

Checklist rápido antes de hormigonar

-

Paneles asegurados en cada apoyo.

-

Refuerzos negativos instalados.

-

Conductos eléctricos anclados.

-

Limpieza de virutas metálicas.

Costos referenciales 2025

| Descripción | Medida | Costo medio |

|---|---|---|

| Panel colaborante en Tumbes 0.9 mm | m² | 67 |

| Tornillo autocortante | pza | 0.35 |

| Concreto f’c = 280 | m³ | 290 |

| Mano de obra (montaje + concreto) | m² | 28 |

Los valores son orientativos para Lima Metropolitana; varían según volumen y ubicación.

Conclusiones y proyección 2025 – 2030

El sistema de paneles colaborantes en Tumbes se posiciona como alternativa estructural competitiva frente al sistema tradicional de losa. Su naturaleza estructural ofrece grandes luces, peso reducido y velocidad de obra, factores claves en la tendencia “fast‑track” de la construcción peruana. La correcta selección de grosor, fijaciones y recubrimiento galvanizado asegurará resistencia sísmica y durabilidad en climas variados.

Para concluir:

-

Sistema compuesto = rapidez + seguridad + economía.

-

Análisis estructural debe considerar vibraciones de servicio y diafragmas rígidos.

-

Grosor óptimo oscila entre 0.9–1.2 mm para proyectos de uso medio.

Implementar estos paneles en futuras obras implica acortar tiempos, ahorrar materiales y mejorar la calidad constructiva en el Perú de la próxima década.