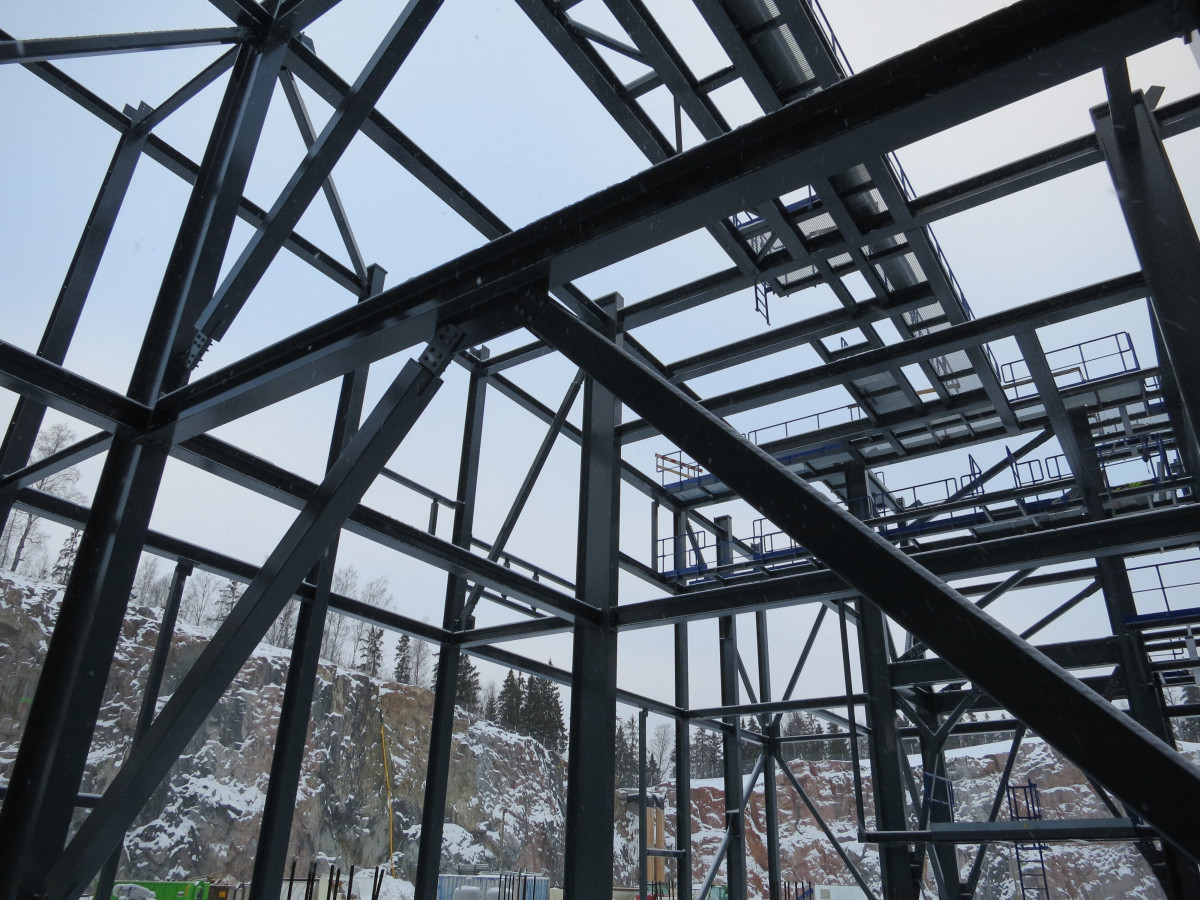

Placas colaborantes en Moquegua

En el sector construcción del el Perú, las paneles colaborantes en Moquegua son el recurso preferido para construcciones habitacionales y uso comercial. Su popularidad comenzó a escalar a principios de el año 2000 gracias a la velocidad de instalación y su integración con acero, reduciendo tiempos de curado y optimizando el peso de la placa de concreto. Esta guía profundiza en los aspectos técnicos, normativos y operativos que conviene conocer antes de seleccionarlas o instalarlas.

¿Qué son las placas en Moquegua?

Las placas colaborantes en Moquegua son láminas de acero corrugado (normalmente galvanizado) que actúan simultáneamente como:

-

Molde permanente durante el vertido de la losa.

-

Refuerzo principal una vez que el concreto fragua, trabajando en conjunto (de ahí el término colaborante) con el hormigón.

Principales beneficios

-

Ligereza: disminuye el peso permanente en soportes.

-

Menos puntales: las ondas de la placa permiten luces mayores.

-

Rapidez: instalación hasta un 40 % más ágil frente a métodos convencionales.

-

Mayor seguridad: su superficie estriada mejora la adherencia del concreto.

Materiales y recubrimientos (acero galvanizado)

| Tipo de acero | Grosor nominal | Revestimiento | Esfuerzo mínimo |

|---|---|---|---|

| ASTM A653 | 0.80 – 1.20 | Galvanizado G90 | 280–345 |

| ASTM A792 | 0.75–1.0 | AZ150 Aluzinc | 300 – 350 |

El revestimiento galvanizado brinda dos tipos de defensa: barrera física y sacrificio catódico frente a la corrosión.

Ejemplos prácticos de aplicación

1. Logística Callao 2018

-

Panel tipo V-55, 0.9 mm, zincado.

-

Colaborante en luces de 3.2 m sin puntal intermedio.

-

Aceleración del cronograma en 22 días.

2. Condominio multifamiliar Cusco 2021

-

Panel zincado 0.8 mm en modalidad de molde permanente.

-

Integración de malla electrosoldada 200×200×6 mm como refuerzo superior.

-

Ahorro de 12 % en acero convencional y menor fisuración por temperatura.

3. Proyecto retail Piura 2024

-

Panel colaborante en Moquegua con acabado zinc-aluminio para ambientes costeros.

-

Estructura sismorresistente con diafragmas rígidos formados por la losa colaborante.

-

Cumplimiento normativo E.030 (Sismorresistente).

Enlace interno recomendado: revisa la placa colaborante y el cálculo pormenorizado.

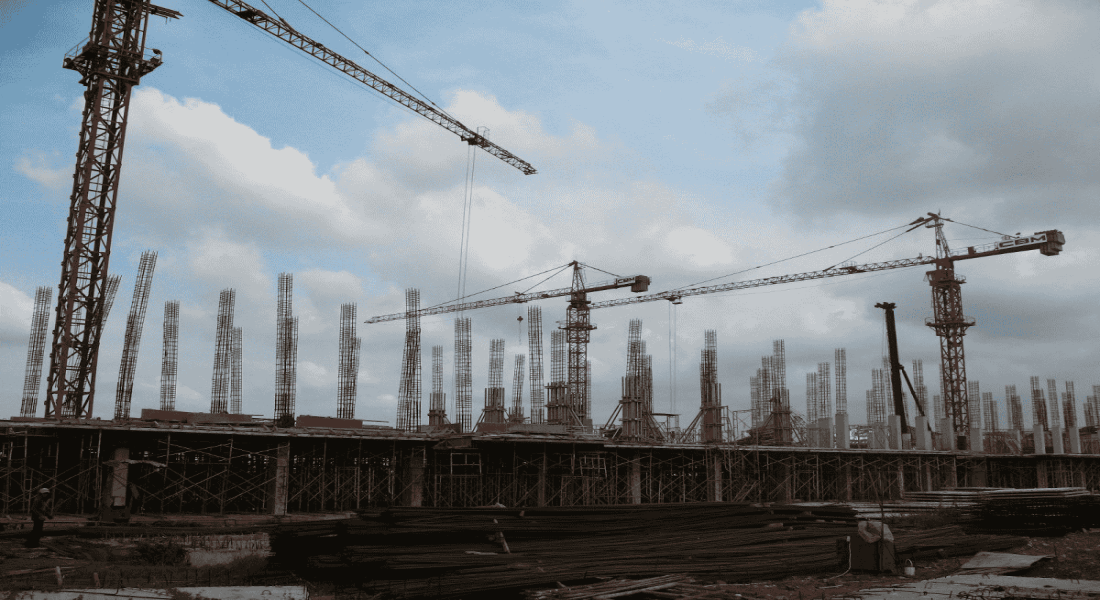

Proceso de instalación detallado

-

Marcación: marcar ejes y posición de vigas.

-

Colocación de placas

-

Las ondas se apoyan siempre a 180° respecto de la luz principal para maximizar capacidad.

-

Solapes laterales de al menos 2 crestas y fijaciones cada 300 mm.

-

-

Fijaciones

-

Tornillo punta broca Nº 12 con arandela cónica.

-

-

Refuerzos adicionales (cordones negativos)

-

Varillas Ø12 en puntos críticos.

-

-

Vertido de concreto f’c = 280 kg/cm², revenimiento 10 ± 2 cm.

-

Curado mínimo 7 días; no requiere desencofrado.

Equipos y rendimientos

| Actividad | Rendimiento | Personal | Duración por m² |

|---|---|---|---|

| Montaje de placas | 80 m²/día | 3 operarios | 1 min 48 s |

| Fijación mecánica | 80 m²/día | 1 operario | 35 s |

| Vertido de concreto | 60 m²/día | 4 operarios + bomba | 2 min 12 s |

Diseño estructural: criterios críticos

Cálculo de capacidad de carga

-

Momento positivo se soporta mediante la sección compuesta hormigón + acero.

-

Momento negativo requiere refuerzo adicional (barras, malla o fibras).

-

Chequear pandeo local de la lámina (∅/t ≤ 90).

Selección de espesor adecuado

| Grosor | Luz estándar | Carga permisible | Rigidez relativa |

|---|---|---|---|

| 0.75 | 2.5 | 2.5 | Menor |

| 0.90 | 3.0 | 3.5 | Intermedia |

| 1.20 | 3.8 | 4.8 | Mayor |

Consejo: aumentar espesor mejora rigidez y reduce vibraciones|pero afecta peso y costo}.

Buenas prácticas de obra

-

Inspeccionar el recubrimiento galvanizado: cualquier corte debe protegerse con pintura rica en zinc.

-

Garantizar un traslape mínimo de 50 mm cuando las hojas se empalman en la misma viga.

-

Colocar cordones de silicona en juntas para prevenir fugas durante el vertido.

Checklist rápido antes de hormigonar

-

Placas fijadas a todos los apoyos.

-

Refuerzos negativos instalados.

-

Tuberías eléctricas fijadas.

-

Retiro de escombros metálicos.

Costos referenciales 2025

| Descripción | Unidad | Costo medio |

|---|---|---|

| Panel colaborante en Moquegua 0.9 mm | m² | 67 |

| Tornillo autocortante | pza | 0.35 |

| Hormigón f’c=280 | m³ | 290 |

| Labor de montaje y colado | m² | 28 |

Precios referenciales en Lima; sujetos a ajustes por cantidad y zona.

Conclusiones y proyección 2025 – 2030

El método de paneles colaborantes en Moquegua se consolida como opción estructural de alto rendimiento frente al sistema tradicional de losa. Su naturaleza estructural permite luces mayores, reducción de peso propio y ejecución acelerada, factores claves en la tendencia “fast‑track” de la construcción peruana. La correcta selección de grosor, fijaciones y recubrimiento galvanizado asegurará resistencia sísmica y durabilidad en climas variados.

En resumen:

-

Método combinado = rapidez + seguridad + economía.

-

Análisis estructural incluye vibraciones operativas y rigidez de diafragmas.

-

Grosor óptimo oscila entre 0.9–1.2 mm para proyectos de uso medio.

Adoptar placas colaborantes en Moquegua en nuevos proyectos significa reducir plazos, optimizar recursos y elevar la calidad de la ingeniería peruana hacia los desafíos de la próxima década.